How to streamline the process of dimensioning and issuing parcels? Meet the reliable trio

Automatyzacja wymiarowania i wydawania przesyłek

W dynamicznym środowisku logistycznym, gdzie każdy element procesu musi działać płynnie, sprawność obsługi przesyłek ma kluczowe znaczenie. Im więcej zadań można zautomatyzować, tym większa szansa na uniknięcie błędów, poprawę organizacji pracy i przyspieszenie całego łańcucha operacji.

Jednym z miejsc, w którym wciąż łatwo o opóźnienia i nieścisłości, jest moment wymiarowania i ważenia paczek. Ręczne wprowadzanie danych, przepisywanie wyników pomiarów do systemu, konieczność potwierdzania każdej operacji — to wszystko zajmuje czas i angażuje pracownika w czynności, które można wykonać znacznie sprawniej. Właśnie tu pojawia się zintegrowane rozwiązanie, które łączy funkcjonalność miarki elektronicznej, wagi i komputera panelowego — tworząc jeden, spójny system do szybkiego przetwarzania informacji o przesyłkach.

Jak działa to rozwiązanie?

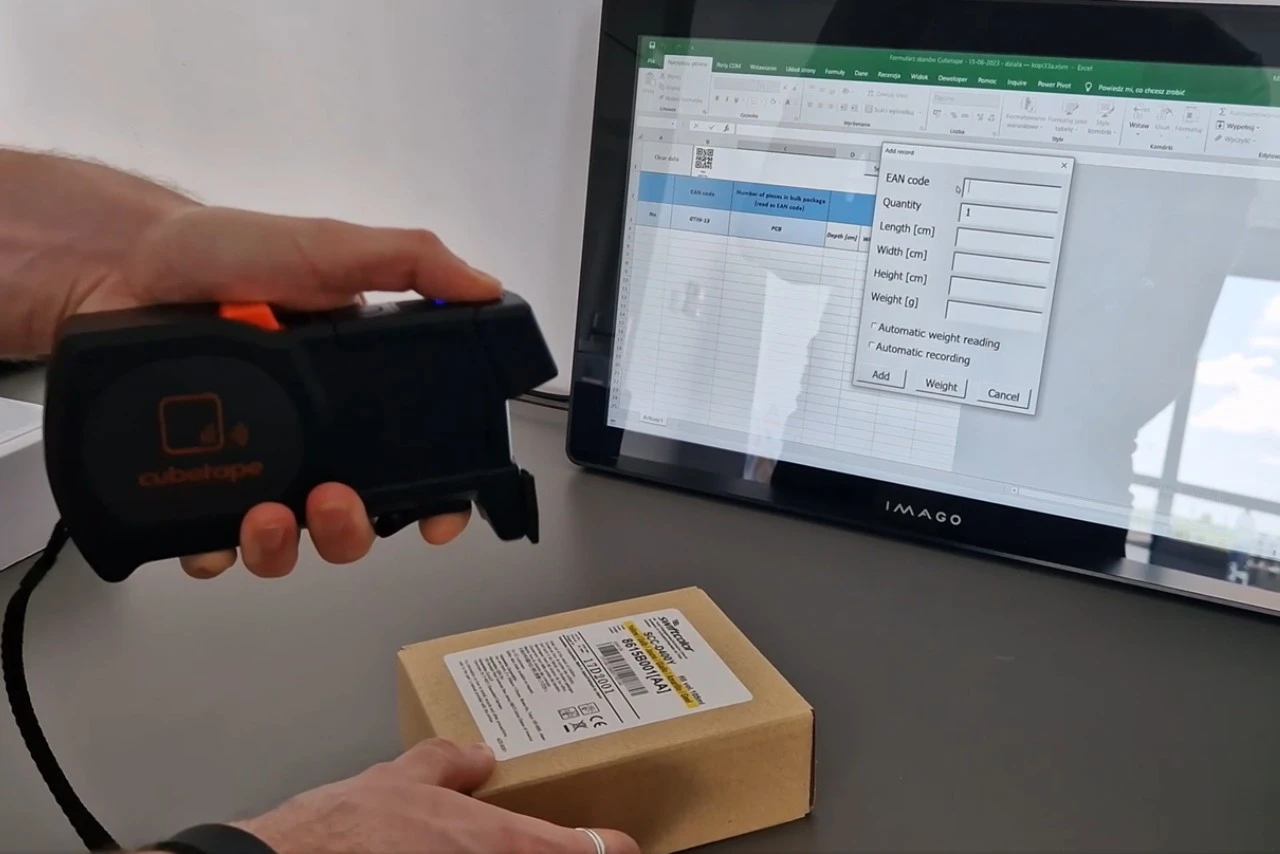

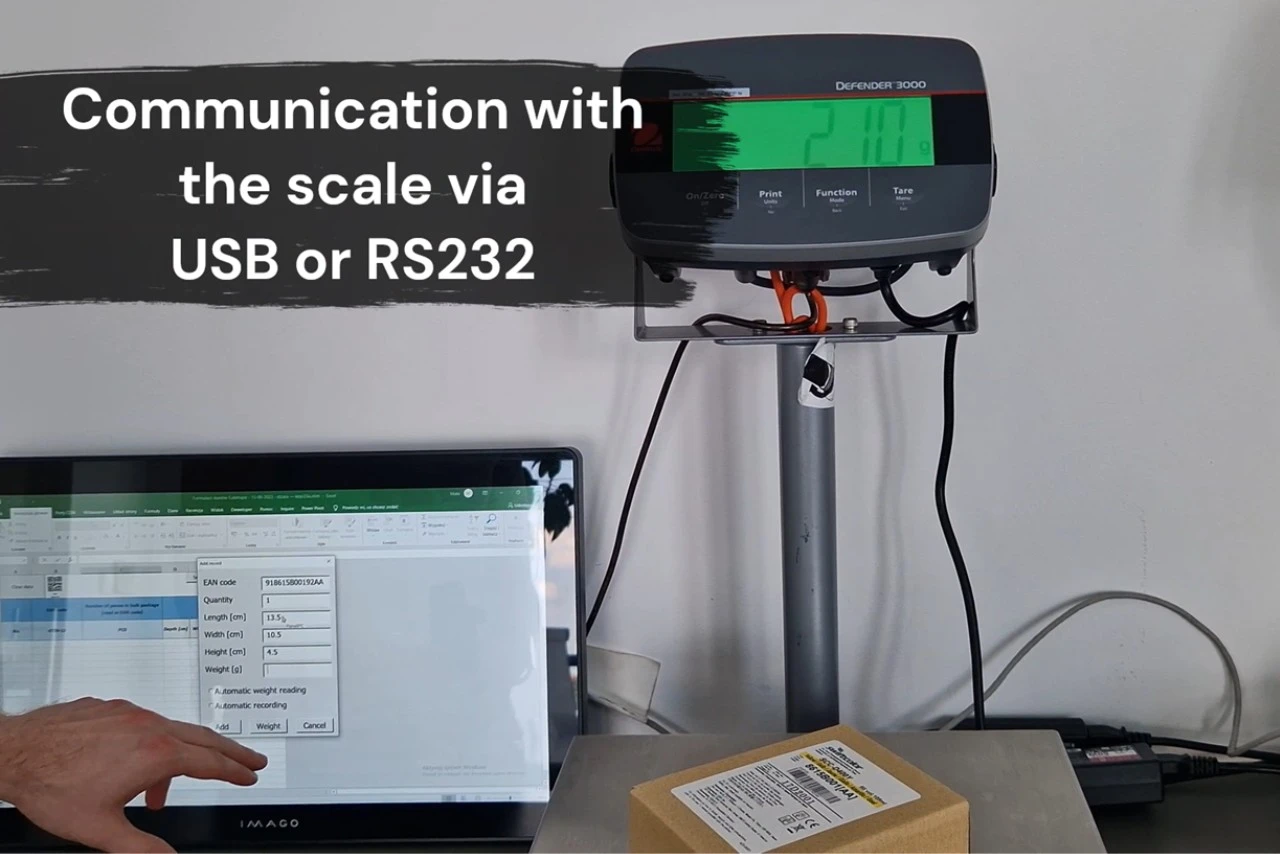

Całość opiera się na trzech urządzeniach: Cubetape, komputerze panelowym ISK od Imago Poland and wadze Ohaus. Cubetape to elektroniczna miarka, która przez Bluetooth łączy się z komputerem, do którego z kolei waga podłączona jest przewodowo, za pomocą portu RS232. Dzięki dedykowanej aplikacji cały proces odbywa się niemal bez udziału operatora — pomiary trafiają do systemu automatycznie, bez konieczności ręcznego wpisywania.

Pracownik skanuje kod paczki i dokonuje pomiaru jej wymiarów. Dane natychmiast trafiają do komputera. W tym samym czasie waga rejestruje masę przesyłki, a system zapisuje pełny zestaw informacji. Gdy operator skanuje kolejną paczkę, dane poprzedniej są już zapisane, a system płynnie przechodzi do następnego pomiaru.

To podejście pozwala niemal całkowicie wyeliminować konieczność obsługi komputera podczas wymiarowania — wszystkie informacje są przesyłane i zapisywane w tle. Co więcej, automatyczne i dokładne pomiary zmniejszają ryzyko kosztownych pomyłek. Wielu operatorów logistycznych nalicza dodatkowe opłaty, jeśli podane wymiary lub waga paczki nie zgadzają się z rzeczywistością. Nawet kilka centymetrów różnicy może oznaczać sporą dopłatę — szczególnie przy dużej liczbie przesyłek. Dlatego precyzja na tym etapie to nie tylko kwestia porządku, ale i realnych oszczędności.

Co zyskuje firma?

Wdrożenie zintegrowanego systemu do wymiarowania i ważenia przekłada się na szereg korzyści, szczególnie tam, gdzie istotna jest szybkość i dokładność. Wśród najważniejszych zalet warto wymienić:

- Automatyzację danych – system sam zapisuje wymiary i wagę, bez udziału pracownika.

- Redukcję błędów – pomiary nie są wpisywane ręcznie, więc ryzyko pomyłek spada do minimum.

- Oszczędność czasu – proces jest szybszy i bardziej przewidywalny.

- Łatwiejszą integrację z systemami WMS – dane są gotowe do wykorzystania w dalszych etapach procesu logistycznego.

- Lepszą organizację pracy – pracownik może skupić się na zadaniach operacyjnych, a nie na wpisywaniu danych do komputera.

Takie podejście nie tylko upraszcza codzienne operacje, ale też pozwala zachować większą kontrolę nad jakością obsługi przesyłek.

Komu może się przydać?

To rozwiązanie szczególnie dobrze sprawdza się w miejscach, gdzie przetwarza się dużą liczbę paczek. Korzystają z niego m.in.:

- firmy kurierskie i transportowe,

- centra logistyczne i magazyny e-commerce,

- producenci wysyłający towar bezpośrednio do parterów, klientów lub sieci sprzedaży.

Niezależnie od wielkości firmy, każdy, kto dąży do zwiększenia efektywności w pakowaniu i przygotowywaniu przesyłek, może realnie skorzystać z wdrożenia takiego rozwiązania.

Prosto, efektywnie, bez komplikacji

To, co najbardziej wyróżnia opisywany system, to jego intuicyjność i prostota wdrożenia. Nie wymaga dużych zmian organizacyjnych, nie wiąże się z długim szkoleniem pracowników. To technologia, która realnie ułatwia pracę.

Zamiast wprowadzać dane ręcznie, można pozwolić, by cały proces przebiegał automatycznie — szybciej, dokładniej i bez zbędnego stresu. A to właśnie taki komfort pracy coraz częściej decyduje o sukcesie operacyjnym firm.